Лопасти несущего винта вертолета надо построить так, чтобы они, создавая необходимую подъемную силу, выдерживали все возникающие на них нагрузки. И не просто выдерживали, а имели бы еще запас прочности на всякие непредвиденные случаи, которые могут встретиться в полете и при техническом обслуживании вертолета на земле (например, резкий порыв ветра, восходящий поток воздуха, резкий маневр, обледенение лопастей, неумелая раскрутка винта после запуска двигателя и т. д.).

Одним из расчетных режимов для подбора несущего винта вертолета является режим вертикального набора на любой избранной для расчета высоте. На этом режиме из-за отсутствия поступательной скорости в плоскости вращения винта потребная мощность имеет большую величину.

Зная приблизительно вес конструируемого вертолета и задаваясь величиной полезной нагрузки, которую должен будет поднимать вертолет, приступают к подбору винта. Подбор винта сводится к тому, чтобы выбрать такой диаметр винта и такое число его оборотов в минуту, при которых бы расчетный груз мог быть поднят винтом отвесно вверх с наименьшей затратой мощности.

При этом известно, что тяга несущего винта пропорциональна четвертой степени его диаметра и только второй степени числа оборотов, т. е. тяга, развиваемая несущим винтом, более зависит от диаметра, чем от числа оборотов. Поэтому заданную тягу легче получить увеличением диаметра, чем увеличением числа оборотов. Так, например, увеличив диаметр в 2 раза, получим тягу в 24 = 16 раз большую, а увеличив число оборотов в два раза, получим тягу только в 22 = 4 раза большую.

Зная мощность двигателя, который будет установлен на вертолете для приведения во вращение несущего винта, сначала подбирают диаметр несущего винта. Для этого применяют следующее соотношение:

Лопасть несущего винта работает в очень тяжелых условиях. На нее действуют аэродинамические силы, которые ее изгибают, скручивают, разрывают, стремятся оторвать от нее обшивку. Чтобы «противостоять» такому действию аэродинамических сил, лопасть должна быть достаточно прочной.

При полетах в дождь, в снег или в облаках при условиях, способствующих обледенению, работа лопасти еще более усложняется. Капли дождя, попадая на лопасть с огромным» скоростями, сбивают с нее краску. При обледенении па лопастях образуются ледяные наросты, которые искажают ее профиль, мешают ее маховому движению, утяжеляют ее. При хранении вертолета на земле на лопасть разрушающе действуют резкие изменения температуры, влажность, солнечные лучи.

Значит, лопасть должна быть не только прочной, но она еще должна быть невосприимчивой к влиянию внешней среды. Но если бы только это! Тогда лопасть можно было бы сделать цельнометаллической, покрыв ее противо-коррозийным слоем, и задача была бы решена.

Но есть еще одно требование: лопасть, кроме этого, должна быть еще и легкой. Поэтому ее изготовляют полой За основу конструкции лопасти берут металлический лонжерон, чаще всего - стальную трубу переменного сечения, площадь которого постепенно или ступенчато уменьшается от корневой части к концу лопасти.

Лонжерон, как главный продольный силовой элемент лопасти, воспринимает перерезывающие силы и изгибающий момент. В этом отношении работа лонжерона лопасти схожа с работой лонжерона самолетного крыла. Однако на лонжерон лопасти действуют в результате вращения винта еще центробежные силы, чего нет у лонжерона крыла самолета. Под действием этих сил лонжерон лопасти подвергается растяжению.

К лонжерону привариваются или приклепываются стальные фланцы для крепления поперечного силового набора - нервюр лопасти. Каждая нервюра, которая может быть металлической или деревянной, состоит из стенок и полок. К металлическим полкам приклеивается или приваривается металлическая обшивка, а к деревянным полкам приклеивается фанерная или пришивается полотняная обшивка или к носку приклеивается фанерная обшивка, а к хвостику пришивается полотняная, как показано. В носовой части профиля полки нервюр крепятся к переднему стрингеру, а в хвостовой части - к заднему стрингеру. Стрингеры служат вспомогательными продольными силовыми элементами.

Обшивка, покрывающая полки нервюр, образует собой профиль лопасти в любом ее сечении. Наиболее легкой является полотняная обшивка. Однако во избежание искажения профиля в результате прогиба полотняной обшивки на участках между нервюрами, нервюры лопасти приходится ставить очень часто, примерно через 5-6 см одна от другой, что утяжеляет лопасть. Поверхность лопасти с плохо натянутой полотняной обшивкой выглядит ребристой и обладает низкими аэродинамическими качествами, так как ее лобовое сопротивление велико. В процессе одного оборота профиль такой лопасти меняется, что способствует появлению дополнительной вибрации вертолета. Поэтому полотняная обшивка пропитывается аэролаком, который по мере своего высыхания сильно натягивает полотно.

При изготовлении обшивки из фанеры жесткость лопасти увеличивается и расстояние между нервюрами может быть увеличено в 2,5 раза по сравнению с лопастями, обтянутыми полотном. Для того чтобы уменьшить сопротивление, поверхность фанеры гладко обрабатывается и полируется.

Хороших аэродинамических форм и большой прочности можно добиться, если изготовить полую цельнометаллическую лопасть. Трудность ее производства состоит в изготовлении переменного по сечению лонжерона, который образует носовую часть профиля. Хвостовая часть профиля лопасти изготовляется из листовой металлической обшивки, которую передними кромками заподлицо приваривают к лонжерону, а задние кромки склепывают между собой.

Профиль лопасти винта вертолета выбирается с таким расчетом, чтобы при увеличении угла атаки срыв обтекания возникал на возможно больших углах атаки. Это необходимо для того, чтобы избежать срыва обтекания на отступающей лопасти, где углы атаки особенно велики. Кроме того, во избежание вибраций профиль надо подобрать такой, у которого бы при изменении угла атаки не менялось положение центра давления.

Очень важным фактором для прочности и работы лопасти является взаимное расположение центра давления и центра тяжести профиля. Дело в том, что при совместном действии изгиба и кручения, лопасть подвержена самовозбуждающейся вибрации, т. е. вибрации со все возрастающей амплитудой (флаттеру). Во избежание вибрации лопасть должна балансироваться относительно хорды, т. е. должно быть обеспечено такое положение центра тяжести на хорде, которое исключало бы самовозрастание вибрации. Задача балансировки сводится к тому, чтобы у построенной лопасти центр тяжести профиля находился впереди центра давления.

Продолжая рассматривать тяжелые условия работы лопасти несущего винта, необходимо отметить, что повреждение деревянной обшивки лопасти каплями дождя может быть предотвращено, если вдоль ее передней кромки укрепить листовую металлическую окантовку.

Борьба же с обледенением лопастей представляет собой более сложную задачу. Если такие виды обледенения в полете, как иней и изморозь, большой опасности для вертолета не представляют, то стекловидный лед, постепенно и незаметно, но чрезвычайно прочно наращивающийся на лопасти, приводит к утяжелению лопасти, искажению ее профиля и, в конечном счете, к уменьшению подъемной силы, что приводит к резкой потере управляемости и устойчивости вертолета.

Существовавшая одно время теория о том, что лед вследствие машущего движения лопастей будет в полете скалываться, оказалась несостоятельной. Обледенение лопасти начинается раньше всего у корневой части, где изгиб лопасти при ее машущем движении невелик. В дальнейшем слой льда начинает распространяться все дальше к концу лопасти, постепенно сходя на нет. Известны случаи, когда толщина льда у корневой части достигала 6 мм, а у конца лопасти - 2 мм.

Предотвратить обледенение возможно двумя путями.

Первый путь - это тщательное изучение прогноза погоды в районе полетов, обход встретившихся по пути облаков и изменение высоты полета с целью выхода из воны обледенения, прекращение полета и т. д.

Второй путь - это оборудование лопастей противо-обледенительными устройствами.

Известен целый рад этих устройств для лопастей вертолета. Для удаления льда с лопастей несущего винта может

быть применен спиртовой противообледенитель, который разбрызгивает на передней кромке винта спирт. Последний, смешиваясь с водой, понижает температуру ее замерзания и препятствует образованию льда.

Скалывание льда с лопастей винта может быть осуществлено воздухом, который нагнетается в резиновую камеру, проложенную вдоль передней кромки несущего винта. Раздувающаяся камера надкалывает ледяную корку, отдельные куски которой затем сметаются с лопастей винта встречным потоком воздуха.

Если передняя кромка лопасти винта сделана из металла, то ее можно подогревать или электричеством, или теплым воздухом, пропускаемым через трубопровод, проложенный вдоль передней кромки несущего винта.

Будущее покажет, какой из этих способов найдет себе более широкое применение.

Для аэродинамических характеристик несущего винта большое значение имеют число лопастей несущего винта, и удельная нагрузка на ометаемую винтом площадь. Теоретически число лопастей винта может быть любым, от одной бесконечно большого их числа, настолько большого, что они в конечном счете сливаются в спиральную поверхность, как это предполагалось в проекте Леонардо да Винчи или в вертолете-велосипеде И. Быкова.

Однако есть какое-то наиболее выгодное число лопастей. Число лопастей не должно быть меньше трех, так как при двух лопастях возникают большие неуравновешенные силы и колебания тяги винта. Показано изменение тяги несущего винта около его среднего значения в течение одного оборота винта у однолопастного и двухлопастного винтов. Трехлопастной винт уже практически сохраняет среднее значение тяги в течение всего оборота.

Число лопастей винта не должно быть также очень большим, так как в этом случае каждая лопасть работает в потоке, возмущенном предыдущей лопастью, что снижает коэффициент полезного действия несущего винта.

Чем больше лопастей винта, тем большую часть площади ометаемого диска они занимают. В теорию несущего винта вертолета введено понятие коэффициента заполнения о, который подсчитывается как отношение суммарной площади

Для расчетного режима работы несущего винта вертолета (отвесный подъем) наивыгоднейшей величиной коэффициента заполнения является величина 0,05-0,08 (среднее значение 0,065).

Эта нагрузка является средней. Малой нагрузкой называют нагрузку в пределах 9-12 кг/м2. Вертолеты, имеющие такую нагрузку, маневренны и обладают большой крейсерской скоростью.

Вертолеты общего назначения имеют среднюю нагрузку в пределах от 12 до 20 кг/м2. И, наконец, большой нагрузкой, редко применяемой, является нагрузка от 20 до 30 кг/м2.

Дело в том, что хотя высокая удельная нагрузка на ометаемую площадь и обеспечивает большую полезную нагрузку вертолета, но при отказе двигателя такой вертолет на режиме самовращения будет снижаться быстро, что недопустимо, так как в этом случае нарушается безопасность снижения.

Центробежный вентилятор — устройство механического типа, которое способно работать с воздушными или газовыми потоками, имеющими низкий уровень увеличения давления. Крутящаяся крыльчатка обеспечивает движение воздушных масс. Система работы заключается в том, что кинетическая энергия увеличивает давление потока, который и оказывает противодействие всем воздуховодам и заслонкам.

Центробежный вентилятор намного мощнее осевого, при этом имеет экономных расход электроэнергии.

Данное устройство позволяет изменить направление воздушной массы с уклоном в 90 градусов. При этом во время работы вентиляторы не создают много шума, а за счет своей надежности их диапазон рабочих условий достаточно широк.

Некоторые особенности

Хотелось бы обратить внимание, что принцип действия центробежного вентилятора построен таким образом, что он качает постоянный объем воздуха, а не массу, что позволяет фиксировать скорость расхода воздуха. Кроме того, такие модели намного экономичней, чем осевые аналоги, а конструкцию при этом имеют проще.

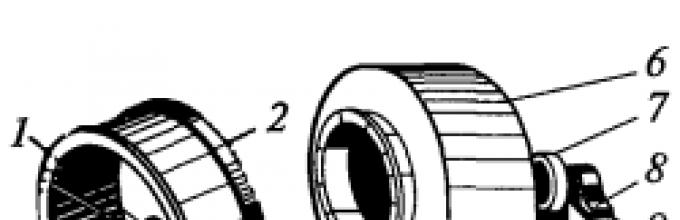

Схема элементов центробежного вентилятора: 1 – ступица, 2 – основной диск, 3 – рабочие лопатки, 4 – передний диск, 5 – лопастная решетка, 6 – корпус, 7 – шкив, 8 – подшипники, 9 – станина, 10, 11 – фланцы.

Автопромышленность использует данные вентиляторы, чтобы охлаждать двигатели внутреннего сгорания, которые отдают «в пользование» свою энергию такому аппарату. Также это вентиляционное устройство применяется для перемещения газовых смесей и материалов в вентиляционных системах.

Могут использоваться как одно из составляющих систем отопления или охлаждения. Такая техника применима и с целью очистки и фильтрации промышленных систем.

Для обеспечения нужного уровня давления и расхода используется обычно целая серия вентиляторов. Конечно, центробежные модели имеют более высокую мощность, но при этом остаются экономичными (всего лишь 12% затрат от электричества).

Устройство центробежного вентилятора состоит из крыльчатки, которая оснащена несколькими шеренгами лопастей (ребер). В центре расположен вал, который проходит через весь корпус. Воздушные массы попадают с края, где находятся лопасти, далее за счет конструкции происходит их поворот на 90 градусов, а затем благодаря центробежной силе они разгоняются еще больше.

Вернуться к оглавлению

Типы приводных механизмов

Во многом на работу вентилятора, а именно на вращение лопастей, влияет тип привода. На сегодняшний день их 3:

- Прямой. В данном случае крыльчатка напрямую соединена с валом двигателя. От скорости вращения мотора будет зависеть и скорость лопастей. В качестве недостатка этой модели выделяют следующие: если двигатель не имеет регулировки своей скорости, то и вентилятор будет работать в одном режиме. Но если учесть, что холодный воздух имеет более высокую плотность, то кондиционирование будет само по себе происходить быстрее.

- Ременный. В данном типе устройства имеются шкивы, которые расположены на валу двигателя и крыльчатки. Соотношение диаметров шкивов обоих элементов влияют на скорость работы лопастей.

- Регулируемый. Тут регулировка скорости происходит за счет наличия гидравлической или магнитной муфты. Ее месторасположение — промеж валов мотора и импеллера. Чтобы проще было осуществить этот процесс, такие центробежные вентиляторы имеют автоматизированные системы.

Вернуться к оглавлению

Составляющие центробежного вентилятора

Схема рабочих колес центробежных вентиляторов: а – барабанная, б – кольцевая, в, г – с коническими покрывающими дисками, д — однодисковые, е — бездисковые.

Как и любая другая техника, вентилятор будет исправно работать только при соответствующих элементах конструкции.

- Подшипники. Чаще всего данный тип устройства имеет маслонаполненные подшипники роликового типа скольжения. Отдельные модели могут обладать водяной системой охлаждения, которая чаще всего применяется в работе с горячими газами, что предотвращает перегрев подшипников.

- Лопасти и заслонки. Основная функция заслонок — управление газовыми потоками при входе и выходе. Отдельные модели центробежных эксгаустеров могут иметь их с обеих сторон или только с одной — входа или выхода. «Входящие» заслонки управляют количеством поступаемого газа или воздуха, а «выходящие» сопротивляются воздушному потоку, который управляет газом. Заслонки, что расположены на входе лопастей, способствуют уменьшению потребления электроэнергии.

Сами плицы находятся на втулке колеса центростремительного вентилятора. Есть три стандартных расположения лопастей:

- лопасти загнуты вперед;

- лопасти загнуты назад;

- лопасти прямые.

В первом варианте лопасти имеют лезвия с направлением по движению колеса. Такие вентиляторы «не любят» твердых примесей в эрлифтных потоках. Основное их назначение — большой поток с низким давлением.

Второй вариант оснащен искривленными лезвиями против движения колеса. Таким образом достигается аэродинамический швеллер и относительная экономичность конструкции. Такой способ применяется в работе с потоками газовой консистенции низкого и умеренного уровня насыщения жесткими компонентами. В качестве дополнения имеют покрытие от повреждений. Очень удобно то, что такой центробежный вентилятор имеет широкий диапазон регулировок скоростей. Они намного эффективней моделей с лопастями, изогнутыми вперед или прямыми, хотя последние и стоят дешевле.

Третий вариант имеет лопасти, которые расширяются сразу от втулки. Такие модели имеют минимальную чувствительность к оседанию твердых частиц на лопастях вентилятора, но при этом издают много шума во время эксплуатации. Также они имеют быстрый темп работы, низкие объемы и высокий уровень давления. Часто используют с целью аспирации, в пневматических системах для транспортировки материалов и в других схожих работах.

Вернуться к оглавлению

Типы центробежных вентиляторов

Есть определенные стандарты, по которым изготавливается данная техника. Следует выделить следующие типы:

- Аэродинамическое крыло. Такие модели имеют широкое применение в сфере непрерывных работ, где постоянно присутствуют высокие температуры, чаще всего это нагнетательные и вытяжные системы. Имея высокий показатель по производительности, они бесшумны.

- Обратно загнутые лопасти. Обладают высокой эффективностью. Конструкция этих вентиляторов препятствует накоплению пыли и мелких частиц на лопастях. Имеет достаточно прочную конструкцию, что позволяет применять их для областей с высоким угнетением.

- Ребра, изогнутые в обратную сторону. Рассчитаны для большой кубатуры воздушных масс с относительно низким уровнем давления.

- Радиальные лопасти. Достаточно прочны, могут обеспечить высокое давление, но со средним уровнем эффективности. Направляющие ротора имеют специальное покрытие, которое защищает их от эрозии. Кроме того, такие модели имеют достаточно компактные габариты.

- Ребра, загнутые вперед. Предназначены для тех случаев, когда предстоит работа с большими объемами воздушных масс и наблюдается высокое давление. Эти модели тоже имеют хорошую стойкость к эрозии. В отличие от моделей «заднего» типа такие агрегаты имеют меньшие размеры. Такой вид крыльчатки имеет самый большой расход объема.

- Гребное колесо. Данное устройство — открытое колесо без какого-либо корпуса или кожуха. Применим для помещений, где присутствует большая запыленность, но при этом, увы, такие устройства не обладают высокой эффективностью. Допустимо использование при высоких температурах.

За последнее время в мире вертолетной техники произошло несколько значимых событий. Американская компания Kaman Aerospace объявила о намерении возобновить производство синхроптеров, Airbus Helicopters пообещала разработать первый гражданский вертолет с электродистанционным управлением, а немецкая e-volo - испытать 18-роторный двухместный мультикоптер. Чтобы не запутаться во всем этом разнообразии, мы решили составить краткий ликбез по основным схемам вертолетной техники.

Впервые идея летательного аппарата с несущим винтом появилась около 400 года нашей эры в Китае, однако дальше создания детской игрушки дело не пошло. Всерьез инженеры взялись за создание вертолета в конце XIX века, а первый вертикальный полет нового типа летательного аппарата состоялся в 1907 году, спустя всего четыре года после первого полета братьев Райт. В 1922 году авиаконструктор Георгий Ботезат испытал вертолет-квадрокоптер, разработанный по заказу Армии США. Это был первый в истории устойчиво управляемый полет техники такого типа. Квадрокоптер Ботезата сумел взлететь на высоту пяти метров и провел в полете несколько минут.

С тех пор вертолетная техника претерпела множество изменений. Появился класс винтокрылых летательных аппаратов, который сегодня делится на пять типов: автожир, вертолет, винтокрыл, конвертоплан и X-крыло. Все они отличаются конструкцией, способом взлета и полета, управлением несущим винтом. В этом материале мы решили рассказать именно о вертолетах и их основных типах. При этом за основу была взята классификация по компоновке и расположению несущих винтов, а не традиционная - по типу компенсации реактивного момента несущего винта.

Вертолет является винтокрылым летательным аппаратом, у которого подъемная и движущая силы создаются одним или несколькими несущими винтами. Такие винты располагаются параллельно земле, а их лопасти устанавливаются под определенным углом к плоскости вращения, причем угол установки может изменяться в достаточно широких пределах - от нуля до 30 градусов. Установка лопастей на ноль градусов называется холостым ходом винта или флюгированием. В этом случае несущий винт не создает подъемной силы.

Во время вращения лопасти захватывают воздух и отбрасывают его в направлении, противоположном движению винта. В результате перед винтом создается зона пониженного давления, а за ним - повышенного. В случае вертолета так возникает подъемная сила, которая очень похожа на образование подъемной силы фиксированным крылом самолета. Чем больше угол установки лопастей, тем большую подъемную силу создает несущий винт.

Характеристики несущего винта определяются двумя основными параметрами - диаметром и шагом. Диаметр винта определяет возможности вертолета по взлету и посадке, а также отчасти величину подъемной силы. Шаг винта - это воображаемое расстояние, которое воздушный винт пройдет в несжимаемой среде при определенном угле установки лопастей за один оборот. Последний параметр влияет на подъемную силу и скорость вращения ротора, которую на большей части полета летчики стараются держать неизменной, меняя только угол установки лопастей.

При полете вертолета вперед и вращении несущего винта по часовой стрелке, набегающий поток воздуха сильнее воздействует на лопасти с левой стороны, из-за чего возрастает и их эффективность. В результате левая половина окружности вращения винта создает большую подъемную силу, чем правая, и возникает кренящий момент. Для его компенсации конструкторы придумали - это особая система, которая уменьшает угол установки лопастей слева и увеличивает его справа, выравнивая таким образом подъемную силу по обе стороны винта.

В целом, вертолет имеет несколько преимуществ и несколько недостатков перед самолетом. К преимуществам относится возможность вертикального взлета и посадки на площадки, диаметр которых в полтора раза превосходит диаметр несущего винта. При этом вертолет может на внешней подвеске перевозить крупногабаритные грузы. Вертолеты отличаются и лучшей маневренностью, поскольку могут висеть вертикально, лететь боком или задом-наперед, поворачиваться на месте.

К недостаткам же относятся большее, чем у самолетов, потребление топлива, большая инфракрасная заметность из-за горячего выхлопа двигателя или двигателей, а также повышенная шумность. Кроме того, вертолетом в целом сложнее управлять из-за ряда особенностей. Например, летчикам вертолетов знакомы явления земного резонанса, флаттера, вихревого кольца, эффекта запирания несущего винта. Эти факторы могут приводить к разрушению или падению машины.

У вертолетной техники любых схем существует режим авторотации. Он относится к аварийным режимам. Это означает, что при отказе, например, двигателя несущий винт или винты при помощи обгонной муфты отсоединяются от трансмиссии и начинают свободно раскручиваться набегающим потоком воздуха, тормозя падение машины с высоты. В режиме авторотации возможна управляемая аварийная посадка вертолета, причем вращающийся несущий винт через редуктор продолжает раскручивать рулевой винт и генератор.

Классическая схема

Из всех типов вертолетных схем сегодня самой распространенной является классическая. При такой схеме машина имеет только один несущий винт, который может приводиться в движение одним, двумя или даже тремя двигателями. К этому типу, например, относятся ударные AH-64E Guardian, AH-1Z Viper, Ми-28Н, транспортно-боевые Ми-24 и Ми-35, транспортные Ми-26, многоцелевые UH-60L Black Hawk и Ми-17, легкие Bell 407 и Robinson R22.

При вращении несущего винта на вертолетах классической схемы возникает реактивный момент, из-за которого корпус машины начинает раскручиваться в сторону, противоположную вращению ротора. Для компенсации момента используют рулевое устройство на хвостовой балке. Как правило им является рулевой винт, но это может быть и фенестрон (винт в кольцевом обтекателе) или несколько воздушных сопел на хвостовой балке.

Особенностью классической схемы являются перекрестные связи в каналах управления, обусловленные тем, что рулевой винт и несущий приводятся одним и тем же двигателем, а также наличием автомата перекоса и множества других подсистем, ответственных за управление силовой установкой и роторами. Перекрестная связь означает, что при изменении какого-либо параметра работы воздушного винта, поменяются и все остальные. Например, при увеличении частоты вращения несущего винта возрастет и частота вращения рулевого.

Управление полетом осуществляется наклоном оси вращения несущего винта: вперед - машина полетит вперед, назад - назад, вбок - вбок. При наклоне оси вращения возникнет движущая сила и уменьшается подъемная. По этой причине для сохранения высоты полета летчику необходимо менять и угол установки лопастей. Направление полета задается изменением шага рулевого винта: чем он меньше, тем меньше компенсируется реактивный момент, и вертолет поворачивает в сторону, противоположную вращению несущего винта. И наоборот.

В современных вертолетах в большинстве случаев управление полетом по горизонтали осуществляется при помощи автомата перекоса. Например, для движения вперед летчик при помощи автомата уменьшает угол установки лопастей для передней половины плоскости вращения крыла и увеличивает - для задней. Таким образом сзади подъемная сила увеличивается, а спереди - уменьшается, благодаря чему изменяется наклон винта и появляется движущая сила. Такая схема управления полетом применяется на всех вертолетах почти всех типов, если на них установлен автомат перекоса.

Соосная схема

Второй по распространенности вертолетной схемой является соосная. В ней рулевой винт отсутствует, зато есть два несущих винта - верхний и нижний. Они располагаются на одной оси и вращаются синхронно в противоположных направлениях. Благодаря такому решению винты компенсируют реактивный момент, а сама машина получается несколько более устойчивой по сравнению с классической схемой. Кроме того, у вертолетов соосной схемы практически отсутствуют перекрестные связи в каналах управления.

Наиболее известным производителем вертолетов соосной схемы является российская компания «Камов». Она выпускает корабельные многоцелевые вертолеты Ка-27, ударные Ка-52 и транспортные Ка-226. Все они имеют по два винта, расположенных на одной оси друг под другом. Машины соосной схемы, в отличие от вертолетов классической схемы, способны, например, делать воронку, то есть выполнять облет цели по кругу, оставаясь на одном и том же расстоянии от нее. При этом носовая часть всегда остается развернутой в сторону цели. Управление рысканием осуществляется подтормаживанием одного из несущих винтов.

В целом управлять вертолетами соосной схемы несколько проще, чем обычными, особенно в режиме висения. Но существуют и свои особенности. Например, при выполнении петли в полете может случиться перехлест лопастей нижнего и верхнего несущего винтов. Кроме того, в проектировании и производстве соосная схема более сложна и дорога, чем классическая схема. В частности из-за редуктора, передающего вращение вала двигателя на винты, а также автомата перекоса, синхронно устанавливающего угол лопастей на винтах.

Продольная и поперечная схемы

Третьей по популярности является продольная схема расположения несущих винтов вертолета. В этом случае винты располагаются параллельно земле на разных осях и разнесены друг от друга - один находится над носовой частью вертолета, а другой - над хвостовой. Типичным представителем машин такой схемы является американский тяжелый транспортный вертолет CH-47G Chinook и его модификации. Если винты располагаются на законцовках крыльев вертолета, то такая схема называется поперечной.

Серийных представителей вертолетов поперечной схемы сегодня не существует. В 1960-1970-х годах конструкторское бюро Миля разрабатывало тяжелый грузовой вертолет В-12 (также известен, как Ми-12, хотя этот индекс неверен) поперечной схемы. В августе 1969 года прототип В-12 установил рекорд грузоподъемности среди вертолетов, подняв на высоту 2,2 тысячи метров груз массой 44,2 тонны. Для сравнения самый грузоподъемный в мире вертолет Ми-26 (классическая схема) может поднимать грузы массой до 20 тонн, а американский CH-47F (продольная схема) - массой до 12,7 тонны.

У вертолетов продольной схемы несущие винты вращаются в противоположных направлениях, однако это компенсирует реактивные моменты лишь отчасти, из-за чего в полете летчикам приходится учитывать возникающую боковую силу, уводящую машину с курса. Движение в стороны задается не только наклоном оси вращения несущих винтов, но и разными углами установки лопастей, а управление рысканием производится за счет изменения частоты вращения роторов. Задний винт у вертолетов продольной схемы всегда располагается чуть выше переднего. Это сделано для исключения взаимного влияния от их воздушных потоков.

Кроме того, на определенных скоростях полета вертолетов продольной схемы иногда могут возникать значительные вибрации. Наконец, вертолеты продольной схемы оснащаются сложной трансмиссией. По этой причине такая схема расположения винтов распространена мало. Зато вертолеты продольной схемы меньше других машин подвержены возникновению вихревого кольца. В этом случае во время снижения воздушные потоки, создаваемые винтом, отражаются от земли вверх, затягиваются винтом и снова направляются вниз. При этом подъемная сила несущего винта резко снижается, а изменение частоты вращения ротора или увеличение угла установки лопастей эффекта практически не оказывает.

Синхроптер

Сегодня вертолеты, построенные по схеме синхроптера, можно отнести к самым редким и наиболее интересными с конструктивной точки зрения машинами. Их производством до 2003 года занималась только американская компания Kaman Aerospace. В 2017 году компания планирует возобновить выпуск таких машин под обозначением K-Max. Синхроптеры можно было бы отнести к вертолетам поперечной схемы, поскольку валы двух их винтов расположены по бокам корпуса. Однако оси вращения этих винтов расположены под углом другу к другу, а плоскости вращения - пересекаются.

У синхроптеров, как у вертолетов соосной, продольной и поперечной схем, рулевой винт отсутствует. Несущие же винты вращаются синхронно в противоположные стороны, а их валы связаны друг с другом жесткой механической системой. Это гарантированно предотвращает столкновение лопастей при разных режимах и скоростях полета. Впервые синхроптеры были изобретены немцами во время второй мировой войны, однако серийное производство велось уже в США с 1945 года компанией Kaman.

Направлением полета синхроптера управляют исключительно изменением угла установки лопастей винтов. При этом из-за перекрещивания плоскостей вращения винтов, а значит сложения подъемных сил в местах перекрещивания, возникает момент кабрирования, то есть подъема носовой части. Этот момент компенсируется системой управления. В целом же, считается, что синхроптером проще управлять в режиме висения и на скоростях больше 60 километров в час.

К достоинствам таких вертолетов относится экономия топлива за счет отказа от рулевого винта и возможность более компактного размещения агрегатов. Кроме того, синхроптерам характерна большая часть положительных качеств вертолетов соосной схемы. К недостаткам же относится необычайная сложность механической жесткой связи валов винтов и системы управления автоматами перекоса. В целом это делает вертолет дороже, по сравнению с классической схемой.

Мультикоптер

Разработка мультикоптеров началась практически одновременно с работами над вертолетом. Именно по этой причине первым вертолетом, совершившим управляемый взлет и посадку стал в 1922 году квадрокоптер Ботезата. К мультикоптерам относят машины, как правило имеющие четное количество несущих винтов, причем их должно быть больше двух. В серийных вертолетах сегодня схема мультикоптеров не используется, однако она чрезвычайно популярна у производителей малой беспилотной техники.

Дело в том, что в мультикоптерах используются винты с неизменяемым шагом винта, причем каждый из них приводится в движение своим двигателем. Компенсация реактивного момента производится вращением винтов в разные стороны - половина крутится по часовой стрелке, а другая половина, расположенная по диагонали, - в противоположном направлении. Это позволяет отказаться от автомата перекоса и в целом значительно упростить управление аппаратом.

Для взлета мультикоптера частота вращения всех винтов увеличивается одинаково, для полета в сторону - вращение винтов на одной половине аппарата ускоряется, а на другой - замедляется. Поворот мультикоптера производится замедлением вращения, например, винтов, крутящихся по часовой стрелке или наоборот. Такая простота конструкции и управления и послужила основным толчком к созданию квадрокоптера Ботезата, однако последующее изобретение рулевого винта и автомата перекоса практически затормозило работы над мультикоптерами.

Причиной же, по которой сегодня не существует мультикоптеров, предназначенных для перевозки людей, является безопасность полетов. Дело в том, что в отличие от всех остальных вертолетов, машины с несколькими винтами не могут совершать аварийную посадку в режиме авторотации. При отказе всех двигателей мультикоптер становится неуправляемым. Впрочем, вероятность такого события невысока, однако отсутствие режима авторотации является главным препятствием для прохождении сертификации на безопасность полетов.

Впрочем, в настоящее время немецкая компания e-volo занимается разработкой мультикоптера с 18 роторами. Этот вертолет предназначен для перевозки двух пассажиров. Как ожидается, он совершит первый полет в ближайшие несколько месяцев. По расчетам конструкторов, прототип машины сможет находиться в воздухе не больше получаса, однако этот показатель планируется довести по меньшей мере до 60 минут.

Следует также отметить, что помимо вертолетов с четным количеством винтов существуют и мультикоптерные схемы с тремя и пятью винтами. У них один из двигателей расположен на отклоняемой в стороны платформе. Благодаря этому осуществляется управление направлением полета. Впрочем, в такой схеме становится сложнее гасить реактивный момент, поскольку два винта из трех или три из пяти всегда вращаются в одном направлении. Для нивелирования реактивного момента некоторые из винтов вращаются быстрее, а это создает ненужную боковую силу.

Скоростная схема

Сегодня наиболее перспективной в вертолетной технике считается скоростная схема, позволяющая вертолетам летать на существенно большей скорости, чем могут современные машины. Чаще всего такую схему называют комбинированным вертолетом. Машины этого типа строятся по соосной схеме или с одним винтом, однако имеют небольшое крыло, создающее дополнительную подъемную силу. Кроме того, вертолеты могут быть оснащены толкающим винтом в хвостовой части или двумя тянущими на законцовках крыла.

Ударные вертолеты классической схемы AH-64E способны развивать скорость до 293 километров в час, а соосные Ка-52 - до 315 километров в час. Для сравнения, комбинированный вертолет - демонстратор технологий Airbus Helicopters X3 с двумя тянущими винтами может разгоняться до 472 километров в час, а его американский конкурент с толкающим винтом - Sikorksy X2 - до 460 километров в час. Перспективный разведывательный скоростной вертолет S-97 Raider сможет летать на скоростях до 440 километров в час.

Строго говоря, комбинированные вертолеты относятся скорее не к вертолетам, а к другому типу винтокрылых летательных аппаратов - винтокрылам. Дело в том, что движущая сила у таких машин создается не только и не столько несущими винтами, сколько толкающими или тянущими. Кроме того, за создание подъемной силы отвечают и несущие винты, и крыло. А на больших скоростях полета управляемая обгонная муфта отключает несущие винты от трансмиссии и дальнейший полет идет уже в режиме авторотации, при которой несущие винты работают, фактически, как крыло самолета.

В настоящее время разработкой скоростных вертолетов, которые в перспективе смогут развивать скорость свыше 600 километров в час, занимаются несколько стран мира. Помимо Sikorsky и Airbus Helicopters такие работы ведут российские «Камов» и конструкторское бюро Миля (Ка-90/92 и Ми-X1 соответственно), а также американская Piacesky Aircraft. Новые комбинированные вертолеты смогут совместить в себе скорость полета турбовинтовых самолетов и вертикальные взлет и посадку, присущие обычным вертолетам.

Фотография: Official U.S. Navy Page / flickr.com

От правильного угла установки лопасти зависят все важнейшие показатели ветроколеса, такие как быстроходность, мощность, и обороты. Рассчитать угол установки лопасти ветрогенератора достаточно просто, но чтобы понять все это понадобится некоторое время, и так начну по порядку.

Когда лопасть неподвижна, то есть ветроколесо стоит, то ветер набегает на нее под тем углом, под которым к нему реально установлена лопасть, но как только лопасть начинает движение угол набегания потока ветра изменяется. К примеру, представьте что вы сидите в машине ветер вам дует точно в боковое стекло. Как только вы начнете движение, то по мере набора скорости ветер будет дуть уже наискосок под углом и в лобовое стекло, а если скорость очень большая, то ветер будет дуть уже прямо в лобовое стекло.

Так же и с лопастью, по мере роста скорости вращения изменяется и реальный угол атаки лопасти. Чтобы вычислить этот угол нужно знать скорость движения лопасти. Например у нас ветер 10м/с, быстроходность винта Z5, значит скорость движения кончика лопасти в пять раз больше чем скорость ветра 5*10=50м/с.

Теперь нужно построить прямоугольный треугольник с катетами 5 и 50. Далее нужно определить угол между гипотенузой и длинным катетом, для этого нужно разделить противолежащий катет на прилежащий и мы получим тангенс этого угла. 5:50=0,1. Чтобы из этого 0,1 вывести угол, мы должны взять функцию обратную тангенсу, то есть арктангенс.

Арктангенс числа можно высчитать в специальных калькуляторах, или воспользоваться онлайн сервисами, к примеру

>>калькулятор онлайн. Арктангенс 0,1=5.7градусов. 5,7градусов это реальный угол набегания потока на плоскость вращения винта в зоне быстроходности Z5. Но так как лопасть имеет по своему радиусу разную быстроходность, то и реальный угол атаки будет отличатся, и будет свой на каждом участке. К примеру в середине лопасти быстроходность Z2,5, значит угол набегания потока ветра в два раза больше.

Теперь вспомним угол набегания потока ветра, который мы получили выше, он равен 5,7 градусов. Соответствует ли он реально набегающему ветру на лопасть -Нет!, так как скорость ветра на 33% слабее. Тогда нужно брать ветер не 10м/с, а 6,6м/с и все встанет на свои места. 6,6м/с*Z5=33, 5:33=0,15, арктангенс 0,15=8,5градусов. Значит ветер реально набегает на плоскость лопасти в зоне быстроходности Z5 под углом 8,5 градусов. Далее, если не известно аэродинамическое качество лопасти, поляры лопасти, и угол заклинивания, при котором проявляются ее максимальные качества, то угол заклинивания лопасти можно принять равным 5 градусов. Это значит лопасть нужно установить под углом 5 градусов к реально набегающему на плоскость вращения потоку ветра, тогда 8,5-5=3,5 градуса. Получается угол кончика лопасти должен быть установлен на 3,5 градуса, тогда при ветре 10м/с и быстроходности Z5 будет максимальная тяга, и мощность лопасти, то есть максимальный коэффициент использования энергии ветра (КИЭВ). Так же лопасть имеет и местную быстроходность, и угол нужно отдельно рассчитывать на каждом участке лопасти. Если кончик лопасти настроен на быстроходность Z5, то в середине лопасти будет Z2,5 . При всех других условиях лопасть будет отбирать гораздо меньше энергии у ветра и следовательно ее КИЭВ и мощность на валу будут меньше. Например генератор слишком мощный и не даст лопастям выйти на свою быстроходность. Или скорость ветра не та, на которую устанавливались углы лопасти. Поэтому лопасть можно настроить и изготовить под определенный ветер, к примеру 5 м/с, тогда ее максимальная мощность будет только на этом ветру и оборотах, соответствующих ее быстроходности. Чтобы лопасть работала с максильным КПД в широком диапазоне ветров нужно иметь ветроколесо с регулируемым углом установки лопастей.

Быстроходность лопастей и степень торможения зависят от кучи факторов, от толщины лопасти, ее ширины в различных участках, от количества лопастей, от коэффициента заполнения ометаетмой лопастями площади, поэтому реально сделанные самодельные лопасти с грубыми расчетами могут вести себя иначе. Если вы рассчитали углы под быстроходность Z5 , это не значит что максимальная мощность будет при этой быстроходности, например если лопасти будут широкие, то лобовое сопротивление будет очень большим на высоких оборотах и большая часть мощности будет теряться на этом сопротивлении. К примеру генератор при 180об/м выдает 200ватт/ч мощности, и вы хотите получить эту мощность при ветре 6м/с. Значит винт должен отнять у ветра 400ватт и иметь 180об/м. Средний КИЭВ трехлопастного винта 0,4 и быстроходность Z5. Если например винт шести-лопастной, то КИЭВ его будет ниже и быстроходность тоже, примерно КИЭВ 0,3 и быстроходность Z3,5. Более точные данные возможно получить только из конкретных профилей, которые были продуты в аэродинамической трубе, а если данных продувки нет, то можно брать только такие примерные данные. Так.же хочу отметить что без нагрузки винт может разгоняться до больших значений быстроходности, но его мощность будет значительно меньше, и максимальная мощность будет только при расчетной мощности. Чтобы винт забрал 400 ватт, ветер должен иметь энергию порядка 1000 ватт. При 6м/с ветер имеет мощность (смотрите в других статьях о расчете ветроколеса формулы) 0,6*1*6*6*6=129,6 ватт на квадратный метр. 129,6*8 квадратных метров равно 1036,8 ватт, ометаемая лопастями площадь должна быть 8 кв.метров. Винт диаметром 3,2 метра имеет ометаемую площадь 8м. квадратных. Теперь мы знаем диаметр ветроколеса. Далее нужно узнать обороты ветроколеса. Длинна окружности винта 3,2м равна 10м, значит за один оборот лопасти пройдут путь 10метров. Теперь нужно узнать скорость кончиков лопастей при ветре 6м/с и быстроходности Z5, 6*5=30м/с, то есть за секунду лопасти сделают 30:10=3об/м, что равно 3*60=180об/м. Из расчетов стало понятно что ветроколесо диаметром 3,2м быстроходностью Z5, при ветре 6м/с будет иметь 180об/м и мощность на валу 400 ватт. Если КПД генератора 0,5 то на выходе будет 200ватт/ч электрических, если же КПД вашего генератора при этих оборотах 0,8 , то на выходе будет 320ватт. Так же если ростом быстроходности КИЭВ значительно не просядет, то возможно мощности за счет оборотов еще чуть чуть прибавится. Как известно при увеличении скорости ветра в два раза его мощность увеличивается в 8 раз, поэтому и мощность винта тоже увеличится примерно в 8 раз, следовательно зависимость отдаваемой мощности от оборотов должна быть тоже квадратичная. При 6м/с у нас будет около 250 ватт с генератора, а при 10м/с генератор должен выдавать уже до 2кВт и соответственно нагружать ветроколесо. Если генератор окажется слабый, то ветроколесо пойдет в разнос на сильном ветру и будет раскручиваться до больших быстроходностей, отсюда сильный шум, вибрации и возможное разрушение ветрогенератора. Поэтому генератор должен иметь мощность синхронную с мощностью ветроколеса. Все эти данные конечно обращённые и имеют достаточно грубый расчет, более точный расчет можно произвести самостоятельно зная все нужные параметры генератора и зная аэродинамические свойства применяемого профиля лопастей. Но для домашнего ветряка достаточно и простого расчета углов установки лопастей и ветроколеса в целом. Если у вас возникли вопросы, или вы заметили грубые неточности в моем изложении расчета, то пишите в комментариях ниже об этом всем и я отвечу на все вопросы. Другие материалы по расчету лопастей смотрите в разделе "Расчеты ВГ".Теперь нужно узнать что такое истинный ветер.

Истинный ветер, это тот, который реально давит на лопасть и он отличается по силе от того, который на подлете к винту. Любое тело на которое давит ветер, ему сопротивляется, то есть останавливает ветер. Представьте снежинки бьющие по стеклу, на подлете они имеют свою изначальную скорость, но подлетая к стеклу они наталкиваются на подушку, созданную остановленным ветром. Натыкаясь на эту воздушную подушку снежинки теряют скорость и энергию. Так же и на подлете к винту, упираясь в него ветер теряет скорость и энергию. Конкретная величина потерь может быть разная, но если она не известна, ее усредненно можно брать равной около 33%.

Пример расчета лопастей под конкретный генератор.

Допустим у вас уже есть генератор, мощность которого вам известна. Мощность генератора на выходе, и мощность потребляемая генератором, то есть КПД. Если КПД не известно, то его можно брать равным 0,5-0,8 , то есть грубо говоря винт должен дать генератору в два раза больше мощности чем генератор вырабатывает.

Нами была разработана конструкция ветрогенератора с вертикальной осью вращения. Ниже, представлено подробное руководство по его изготовлению, внимательно прочтя которое, вы сможете сделать вертикальный ветрогенератор сами.

Ветрогенератор получился вполне надежный, с низкой стоимостью обслуживания, недорогой и простой в изготовлении. Представленный ниже список деталей соблюдать не обязательно, вы можете внести какие-то свои коррективы, что-то улучшить, что-то использовать свое, т.к. не везде можно найти именно то, что в списке. Мы постарались использовать недорогие и качественные детали.

Используемые материалы и оборудование:

| Наименование | Кол-во | Примечание |

| Список используемых деталей и материалов для ротора: | ||

| Предварительно вырезанный лист металла | 1 | Вырезан из стали толщиной 1/4" при помощи гидроабразивной, лазерной и др. резке |

| Ступица от авто (Хаб) | 1 | Должна содержать 4 отверстия, диаметр около 4 дюймов |

| 2" x 1" x 1/2" неодимовый магнит | 26 | Очень хрупкие, лучше заказать дополнительно |

| 1/2"-13tpi x 3" шпилька | 1 | TPI - кол-во витков резьбы на дюйм |

| 1/2" гайка | 16 | |

| 1/2" шайба | 16 | |

| 1/2" гровер | 16 | |

| 1/2".-13tpi колпачковая гайка | 16 | |

| 1" шайба | 4 | Для того, чтобы выдержать зазор между роторами |

| Список используемых деталей и материалов для турбины: | ||

| 3" x 60" Оцинкованная труба | 6 | |

| ABS пластик 3/8" (1.2x1.2м) | 1 | |

| Магниты для балансировки | Если нужны | Если лопасти не сбалансированы, то магниты прикрепляются для балансировки |

| 1/4" винт | 48 | |

| 1/4" шайба | 48 | |

| 1/4" гровер | 48 | |

| 1/4" гайка | 48 | |

| 2" x 5/8" уголки | 24 | |

| 1" уголки | 12 (опционально) | В случае, если лопасти не держат форму, то можно добавить доп. уголки |

| винты, гайки, шайбы и гроверы для 1" уголка | 12 (опционально) | |

| Список используемых деталей и материалов для статора: | ||

| Эпоксидка с затвердителем | 2 л | |

| 1/4" винт нерж. | 3 | |

| 1/4" шайба нерж. | 3 | |

| 1/4" гайка нерж. | 3 | |

| 1/4" кольцевой наконечник | 3 | Для эл. соединения |

| 1/2"-13tpi x 3" шпилька нерж. | 1 | Нерж. сталь не является ферромагнетиком, поэтому не будет "тормозить" ротор |

| 1/2" гайка | 6 | |

| Стеклоткань | Если нужна | |

| 0.51мм эмал. провод | 24AWG | |

| Список используемых деталей и материалов для монтажа: | ||

| 1/4" x 3/4" болт | 6 | |

| 1-1/4" фланец трубы | 1 | |

| 1-1/4" оцинк. труба L-18" | 1 | |

| Инструменты и оборудование: | ||

| 1/2"-13tpi x 36" шпилька | 2 | Используется для поддомкрачивания |

| 1/2" болт | 8 | |

| Анемометр | Если нужен | |

| 1" лист алюминия | 1 | Для изготовления проставок, если понадобятся |

| Зеленая краска | 1 | Для покраски держателей пластика. Цвет не принципиален |

| Голубая краска бал. | 1 | Для покраски ротора и др. частей. Цвет не принципиален |

| Мультиметр | 1 | |

| Паяльник и припой | 1 | |

| Дрель | 1 | |

| Ножовка | 1 | |

| Керн | 1 | |

| Маска | 1 | |

| Защитные очки | 1 | |

| Перчатки | 1 | |

Ветрогенераторы с вертикальной осью вращения не настолько эффективны, как их горизонтальные собратья, однако вертикальные ветрогенераторы менее требовательны к месту их установки.

Изготовление турбины

1. Соединяющий элемент - предназначен для соединения ротора к лопастям ветрогенератора.

2. Схема расположения лопастей - два встречных равносторонних треугольника. По данному чертежу потом легче будет расположить уголки крепления лопастей.

Если не уверены в чем то, шаблоны из картона помогут избежать ошибок и дальнейших переделываний.

Последовательность действий изготовления турбины:

- Изготовление нижней и верхней опор (оснований) лопастей. Разметьте и при помощи лобзика вырежьте из ABS пластика окружность. Затем обведите ее и вырежьте вторую опору. Должны получиться две абсолютно одинаковые окружности.

- В центре одной опоры вырежьте отверстие диаметром 30 см. Это будет верхняя опора лопастей.

- Возьмите хаб (ступица от авто) и разметьте и просверлите четыре отверстия на нижней опоре для крепления хаба.

- Сделайте шаблон расположения лопастей (рис. выше) и разметьте на нижней опоре места крепления уголков, которые будут соединять опору и лопасти.

- Сложите лопасти в стопку, прочно свяжите их и обрежьте до требуемой длины. В данной конструкции лопасти длиной 116 см. Чем длинее лопасти, тем больше энергии ветра они получают, но обратной стороной является нестабильность в сильный ветер.

- Разметьте лопасти для крепления уголков. Накерните, а затем просверлите отверстия в них.

- Используя шаблон расположения лопастей, который представлен на рисунке выше, прикрепите лопасти к опоре при помощи уголков.

Изготовление ротора

Последовательность действий по изготовлению ротора:

- Положите два основания ротора друг на друга, совместите отверстия и напильником или маркером сделайте небольшую метку по бокам. В дальнейшем, это поможет правильно сориентировать их относительно друг-друга.

- Сделайте два бумажных шаблона расположения магнитов и приклейте их на основания.

- Промаркируйте полярность всех магнитов при помощи маркера. В качестве "тестера полярности" можно использовать небольшой магнит, обмотанный тряпкой или изолентой. Проводя его над большим магнитом, будет хорошо видно, отталкивается он или притягивается.

- Приготовьте эпоксидную смолу (добавив в нее отвердитель). И равномерно нанесите ее снизу магнита.

- Очень аккуратно поднесите магнит к краю основания ротора и переместите его к своей позиции. Если магнит устанавливать сверху ротора, то большая мощность магнита может его резко примагнитить и он может поломаться. И никогда не суйте свои пальцы и другие части тела между двумя магнитами или магнитом и железом. Неодимовые магниты очень мощные!

- Продолжайте приклеивать магниты к ротору (не забудьте смазывать эпоксидкой), чередую их полюса. Если магниты сьезжают под действием магнитной силы, то воспользуйтесь куском дерева, располагая его между ними для страховки.

- После того, как один ротор закончили, переходите к второму. Используя ранее поставленную метку, расположите магниты точно напротив первого ротора, но в другой полярности.

- Положите роторы подальше друг от друга (чтобы они не примагнитились, иначе потом не отдерете).

Изготовление статора очень трудоемкий процесс. Можно конечно купить готовый статор (попробуй еще найти их у нас) или генератор, но не факт, что они подойдут для конкретного ветряка со своими индивидуальными характеристиками

Статор ветрогенератора - электрический компонент, состоящий из 9-ти катушек. Катушка статора изображена на фото выше. Катушки разделены на 3 группы, по 3 катушки в каждой группе. Каждая катушка намотана проводом 24AWG (0.51мм) и содержит в себе 320 витков. Большее количество витков, но более тонким проводом даст более высокое напряжение, но меньший ток. Поэтому, параметры катушек могут быть изменены, в зависимости от того, какое напряжение вам требуется на выходе ветрогенератора. Нижеследующая таблица поможет вам определиться:

320 витков, 0.51 мм (24AWG) = 100В @ 120 об/мин.

160 витков, 0.0508 мм (16AWG) = 48В @ 140 об/мин.

60 витков, 0.0571 мм (15AWG) = 24В @ 120 об/мин.

Вручную наматывать катушки - это скучное и трудное занятие. Поэтому, чтобы облегчить процесс намотки я бы вам посоветовал сделать простое приспособление - намоточный станок. Тем более, что конструкция его достаточно проста и сделать его можно из подручных материалов.

Витки всех катушек должны быть намотаны одинаково, в одном и том же направлении и обращайте внимание или отмечайте, где начало, а где конец катушки. Для предотвращения разматывания катушек, они обмотаны изолентой и промазаны эпоксидкой.

Приспособа сделана из двух кусков фанеры, изогнутой шпильки, куска ПВХ-трубы и гвоздей. Перед тем, как изогнуть шпильку, нагрейте ее горелкой.

Небольшой кусок трубы между дощечками обеспечивает заданную толщину, а четыря гвоздя обеспечивают необходимые размеры катушек.

Вы можете придумать свою конструкцию намоточного станка, а может у вас уже имеется готовый.

После того, как все катушки намотаны их необходимо проверить на идентичность друг к другу. Это можно сделать при помощи весов, а также нужно померить сопротивления катушек мультиметром.

Не подключайте домашних потребителей напрямую от ветрогенератора! Также соблюдайте меры безопасности при обращении с электричеством!

Процесс соединения катушек:

- Зачистите шкуркой концы выводов каждой катушки.

- Соедините катушки, как показано на рисунке выше. Должно получиться 3 группы, по 3 катушки в каждой группе. При такой схеме соединений получится трехфазный переменный ток. Концы катушек припаяйте, либо воспользуйтесь зажимами.

- Выберите одну из следующих конфигураций:

А. Конфигурация "звезда ". Для того, чтобы получить большое напряжение на выходе, соедините выводы X,Y и Z между собой.

B. Конфигурация "треугольник". Для того, чтобы получить большой ток, соедините X с B, Y с C, Z с A.

C. Для того, чтобы в будущем сделать возможность изменять конфигурацию, нарастите все шесть проводников и выведите их наружу. - На большом листе бумаге нарисуйте схему расположения и подключения катушек. Все катушки должны быть равномерно распределены и соответствовать расположению магнитов ротора.

- Прикрепите катушки при помощи скотча к бумаге. Приготовьте эпоксидную смолу с отвердителем для заливки статора.

- Для нанесения эпоксидки на стеклоткань используйте малярную кисть. Если необходимо, то добавьте небольшие кусочки стеклоткани. Центр катушек не заполняйте, чтобы обеспечить их достаточное охлаждение при работе. Постарайтесь избегать образования пузырьков. Целью данной операции является закрепление катушек на своих местах и придание плоской формы статору, который будет располагаться между двумя роторами. Статор не будет нагруженным узлом и не будет вращаться.

Для того, чтобы стало более понятно, рассмотрим весь процесс в картинках:

Готовые катушки помещаются на вощеную бумагу с начерченной схемой расположения. Три небольших круга по углам на фото выше - места отверстий для крепления кронштейна статора. Кольцо в центре предотвращает попадание эпоксидки в центральную окружность.

Катушки закреплены на своих местах. Стеклоткань, небольшими кусочками помещается вокруг катушек. Выводы катушек можно вывести внутрь или наружу статора. Не забудьте оставить достаточный запас длины выводов. Обязательно еще раз проверьте все соединения и прозвоните мультиметром.

Статор практически готов. Отверстия для крепления кронштейна, сверлятся в статоре. При сверлении отверстий смотрите не попадите в выводы катушек. После завершения операции, обрежьте лишнюю стеклоткань и если необходимо, шкуркой зачистите поверхность статора.

Кронштейн статора

Труба для крепления оси хаба была обрезана под нужный размер. В ней были просверлены отверстия и нарезана резьба. В дальнейшем в них будут вкручены болты, которые будут удерживать ось.

На рисунке выше показан кронштейн, к которому будет крепиться статор, находящийся между двумя роторами.

На фото выше показана шпилька с гайками и втулкой. Четыре таких шпильки обеспечивают необходимый зазор между роторами. Вместо втулки можно использовать гайки большего размера, либо самому вырезать шайбы из алюминия.

Генератор. Окончательная сборка

Небольшое уточнение: малый воздушный зазор между связкой ротор-статор-ротор (который задается шпилькой с втулкой), обеспечивает более высокую отдаваемую мощность, но возрастает риск повреждения статора или ротора при перекосе оси, который может возникнуть при сильном ветре.

На левом рисунке ниже, показан ротор с 4-мя шпильками для обеспечения зазора и двумя алюминиевыми пластинами (которые в дальнейшем будут убраны).

На правом рисунке показан собранный и покрашенный в зеленый цвет статор, установленный на место.

Процесс сборки:

1. В плите верхнего ротора просверлите 4 отверстия и нарежьте в них резьбу для шпильки. Это необходимо для плавного опускания ротора на свое место. Уприте 4 шпильки в алюминиевые пластины приклеенные ранее и установите на шпильки верхний ротор.

Роторы будут притягиваться друг к другу с очень большой силой, поэтому и нужно такое приспособление. Сразу выровняйте роторы относительно друг-друга по поставленным ранее метках на торцах.

2-4. Поочередно вращая ключом шпильки, равномерно опускайте ротор.

5. После того, как ротор уперся в втулку (обеспечивающая зазор), выкрутите шпильки и уберите алюминиевые пластины.

6. Установите хаб (ступицу) и прикрутите его.

Генератор готов!

После установки шпилек (1) и фланца (2) ваш генератор должен выглядеть приблизительно так (см. рис. выше)

Болты из нержавейки служат для обеспечения электрического контакта. На провода удобно использовать кольцевые наконечники.

Колпачковые гайки и шайбы служат для крепления соедин. платы и опоры лопастей к генератору. Итак, ветрогенератор полностью собран и готов к тестам.

Для начала, лучше всего рукой раскручивать ветряк и измерять параметры. Если все три выходные клеммы закоротить между собой, то ветряк должен вращаться очень туго. Это может быть использовано для остановки ветрогенератора для сервисного обслуживания или в целях безопасности.

Ветрогенератор можно использовать не только для обеспечения дома электричеством. К примеру данный экземпляр, сделан так, чтобы статор вырабатывал большое напряжение, которое затем используется для нагрева.

Рассматриваемый выше генератор выдает 3-х фазное напряжение с различной частотой (зависит от силы ветра), а к примеру в России используется однофазная сеть 220-230В, с фиксированной частотой сети 50 Гц. Это отнюдь не означает, что данный генератор не подойдет для питания бытовых приборов. Переменный ток с данного генератора может быть преобразован в постоянный ток, с фиксированным напряжением. А постоянный ток уже может использоваться для питания светильников, нагрева воды, заряда аккумуляторов, а может быть поставлен для преобразования постоянного тока в переменный. Но это уже выходит за рамки данной статьи.

На рисунке выше простая схема мостового выпрямителя, состоящего из 6-ти диодов. Он преобразовывает переменный ток в постоянный.

Место установки ветрогенератора

Ветрогенератор, описываемый здесь, установлен на 4-х метровой опоре на краю горы. Трубный фланец, который установлен снизу генератора обеспечивает легкую и быструю установку ветрогенератора - достаточно прикрутить 4 болта. Хотя для надежности, лучше приварить.

Обычно, горизонтальные ветрогенераторы "любят" когда ветер дует с одного направления, в отличии от вертикальных ветряков, где за счет флюгера, они могут поворачиваться и им не важно направление ветра. Т.к. данный ветряк установлен на берегу скалы, то ветер там создает турбулентные потоки с разных направлений, что не очень эффективно для данной конструкции.

Другим фактором, который необходимо учитывать при подборе места размещения, является сила ветра. Архив данных по силе ветра для вашей местности можно найти в интернете, правда это будет очень приблизительно, т.к. все зависит от конкретного места.

Также, в выборе месторасположения установки ветрогенератора поможет анемометр (прибор для измерения силы ветра).

Немного о механике ветрогенератора

Как известно, ветер возникает из-за разности температур поверхности земли. Когда ветер вращает турбины ветрогенератора, он создает три силы: подьемную, торможения и импульсную. Подьемная сила обычно возникает над выпуклой поверхностью и является следствием разности давлений. Сила торможения ветра возникает за лопастями ветрогенератора, она является нежелательной и тормозит ветряк. Импульсная сила возникает из-за изогнутой формы лопастей. Когда молекулы воздуха толкают лопасти сзади, то им некуда потом деваться и они собираются позади них. В результате, они толкают лопасти в направлении ветра. Чем больше подьемная и импульсная силы и меньше сила торможения, тем быстрее лопасти будет вращаться. Соответственно вращается ротор, который создает магнитное поле на статоре. В результате чего вырабатывается электрическая энергия.